Fachbericht

Digitale Technologien

05.01.22

Lage für Lage zur dentalen Komponente

Fortschritte des 3-D-Drucks in der Zahnheilkunde

Individualisierbare und rasch verfügbare Dentalkomponenten – das ist bereits heute teilweise möglich, wird aber einhergehend mit dem permanenten Fortschritt moderner additiver Fertigungsverfahren bei der Patientenversorgung selbstverständlich werden. Der nachfolgende Artikel gibt einen Einblick, wie modernste 3-D-Druck-Technologien helfen können, diesem Ziel zukünftig gerecht zu werden.

Motivation und Stand der Technik

Während der letzten Jahre haben additive Fertigungsverfahren (Abkürzung: AM; häufig auch verallgemeinert als „3-D-Druck“ bezeichnet) in verschiedenen Branchen, zum Beispiel in der Luft- und Raumfahrt, der Energietechnik, der Medizin, aber auch im Maschinen-, Werkzeug- und Formenbau stetig an Bedeutung gewonnen. Der Begriff „additive Fertigung“ steht dabei übergeordnet für unterschiedlichste Technologien, bei denen unter Nutzung eines zugeführten Werkstoffs (siehe Abschnitt „Werkstoffsysteme“) mithilfe einer geeigneten Energiequelle oder eines Hilfswerkstoffs ein meist geometrisch komplexes Bauteil Lage für Lage aufgebaut wird. Bauteilabmessungen können in Abhängigkeit der verfahrens- und bauteilspezifischen Auslegung vom Submillimeterbereich bis hin zu großformatigen Strukturen mehrerer Meter dimensioniert werden. Genauer werden diese Verfahren noch im Abschnitt „Wichtigste additive Fertigungsverfahren für Dentalkomponenten“ diskutiert.

Gegenüber klassischen Fertigungsverfahren, zum Beispiel Feinguss, Zerspanen oder Fügen, ermöglichen die additiven Verfahren eine sehr flexible Verfügbarkeit patientenindividualisierter Bauteile ohne zusätzliche Modelle, Werkzeuge oder Hilfsmittel. Die Erstellung des Bauteils ist nahezu unabhängig vom Komplexitätsgrad der zu erstellenden Geometrien („complexity for free“) und kann, basierend auf neu geladenen CAD-Datensätzen, von einem zum nächsten Baujob schnell variiert werden. Das ermöglicht sehr kurze Lieferzeiten für die Dentalkomponenten und eine dank Individualisierung verträglichere Patientenversorgung. Darüber hinaus wird der eingesetzte Werkstoff mit geringem geometrischen Aufmaß verarbeitet, was eine sehr hohe Ausnutzung und Wiederverwendung der eingesetzten Materialien ermöglicht.

Wie zuvor angesprochen, erfordert allerdings der endkonturnahe Aufbau sowie die aus dem AM-Prozess resultierende Oberflächenrauheit in den häufigsten Fällen noch eine entsprechende Oberflächenbearbeitung der erzeugten Bauteile, zum Beispiel mittels Schleifen oder Polieren. Zudem wird ein breiter Einsatz der AM-Technologien in der Dentalmedizin aktuell auch durch Prozesslimitierungen wie die Entfernung notwendiger Stützstrukturen limitiert. Letztere werden für eine verzugsarme Herstellung als Verstärkungselemente einiger (meist überhängender) Geometrieelemente direkt mit aufgebaut und nach dem Prozess wieder entfernt. Nicht zuletzt spielen auch die Akzeptanz des medizinischen Personals sowie die der Patienten, die Kostenstruktur und auch Zulassungskriterien eine große Rolle bei der raschen Einführung in den klinischen Alltag.

Das immense Potenzial sowie der permanente technologische Fortschritt, den diese Verfahren verzeichnen, sprechen dafür, dass sich diese modernen Technologien in Zukunft noch stärker in der Medizin etablieren werden. Dazu zählen neben bereits heute teils mittels AM-hergestellten Prothesen, Implantaten, Exoskeletten, Schablonen und Hilfsvorrichtungen auch filigrane Komponenten der Dentalmedizin (siehe Abschnitt „Aktuelle Herausforderungen und Forschungsschwerpunkte“).

Marktentwicklung

In den letzten Jahren wurde die additive Fertigung bereits in den zuvor aufgeführten dentalmedizinischen Anwendungen eingesetzt und erreichte weltweit ein Marktvolumen von jährlich rund 3 Milliarden US-Dollar (Stand 2020). Verschiedene Studien prognostizieren einen weiteren Anstieg des Marktvolumens im Bereich des dentalen 3-D-Drucks auf etwa 6 bis 9,7 Milliarden US-Dollar bis zum Jahr 2025 [1]. Interessant sind die enormen jährlichen Zuwachsraten, die in verschiedenen Studien im zweistelligen Prozentbereich prognostiziert werden. Dem laserbasierten Pulverbettverfahren (siehe folgender Abschnitt) werden dabei die größten Zuwachsraten in den nächsten Jahren zugeschrieben.

Die Entwicklung wird Schätzungen zufolge stark von der Akzeptanz der Nutzer und Patienten, den schnellen technologischen Weiterentwicklungen sowie der schnellen Einführung additiver Anlagen in dentalmedizinischen Einrichtungen geprägt sein. Kritisch werden aktuell noch die Abrechnungsmodalitäten, notwendige Investitionskosten sowie die Verfügbarkeit von Fachpersonal mit einer adäquaten Ausbildung im Bereich der additiven Fertigung gesehen.

Die wichtigsten additiven Verfahren für die Herstellung von Dentalkomponenten

Unter dem Oberbegriff „additive Fertigung“ werden zahlreiche Verfahren zusammengefasst, die sich teilweise sehr stark voneinander bezüglich der erreichbaren Bauteildimension und -präzision, der eingesetzten Werkstoffe, den Aufbauraten und schließlich den daraus resultierenden Eigenschaften unterscheiden. Je nach Anwendung muss das entsprechend geeignete Verfahren ausgewählt und anwendungsgerecht eingesetzt werden. Zum Teil können auch additive mit klassischen Fertigungsverfahren kombiniert werden.

Als Basis für den Herstellungsprozess dient ein digitales Modell des Bauteils in Form eines CAD-Datensatzes. Liegt ein derartiges Modell nicht vor, muss es zunächst beim Patienten aufgenommen und aufbereitet werden – beispielsweise mithilfe computertomografischer Aufzeichnungen oder Intraoralscans.

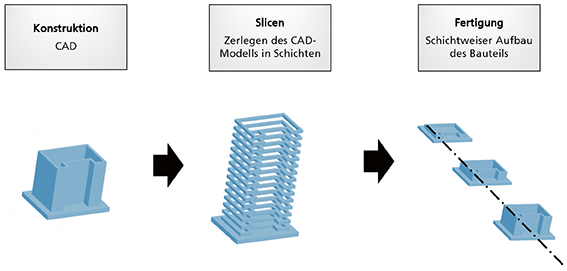

Das digitale Abbild des zu erstellenden Bauteils wird anschließend virtuell in einzelne Lagen zerlegt (sogenanntes „Slicing“) und sukzessive der 3-D-Druck-Bearbeitungsanlage in einem kompatiblen Dateiformat zugeführt (siehe Abb. 1). In der Anlage wird dann Lage für Lage Material hinzugefügt, bis schließlich das gewünschte dreidimensionale Bauteil mit einem zur Endbearbeitung erforderlichen Übermaß fertiggestellt ist. Die im Maschinensystem eingesetzten Werkstoffe werden verfahrensabhängig in Form von Pulver, Draht/Band, Harz, Aerosol/Suspension oder als Paste mittels eines speziellen Fördersystems, zum Beispiel einer Düse oder eines Abstreifers, der Prozesszone zugeführt.

Während der Werkstoff lagenweise zugeführt wird, wird entlang der CAD-basierten geometrischen Kontur lokal genau dort aufgeschmolzen, gesintert oder gegebenenfalls mithilfe eines Bindematerials die Form gehalten, wo später auch das Bauteil entstehen soll. Zugeführter Werkstoff, der im Prozess nicht benötigt wurde, kann in den meisten Fällen erneut verwendet werden. Basierend auf dem Wechsel zwischen Werkstoffzufuhr und Einwirkung der Energiequelle entsteht lagenweise das komplexe Bauteil.

Danach folgen in den meisten Fällen noch Nachbearbeitungsschritte wie zum Beispiel das Entfernen von Stützstrukturen, die mechanische Endbearbeitung der Oberfläche (Strahlen, Fräsen, Schleifen, Polieren) oder auch eine Wärmebehandlung.

Verfahren mit dem größten Einsatz- beziehungsweise Anwendungspotenzial entsprechend der Klassifikation nach DIN EN ISO 17296-2:2016-12 für die Zahnmedizin werden nachfolgend kurz vorgestellt.

Powder Bed Fusion (Pulverbettbasiertes Schmelzen)

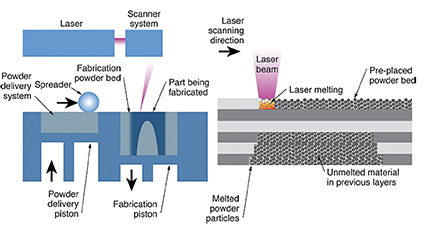

Beim pulverbettbasierten Schmelzen wird selektiv ein fokussierter hochenergetischer Strahl über ein Pulverbett in einer Baukammer abgelenkt und der Werkstoff nur in den Wechselwirkungsbereichen zwischen Pulver und Strahlung (siehe Abschnitt „Werkstoffsysteme“) aufgeschmolzen. Je nachdem, ob ein Laser- oder Elektronenstrahl eingesetzt wird, unterscheidet man zwischen dem Laser Powder Bed Fusion (LPBF) (siehe Abb. 2) und dem Electron Beam Powder Bed Fusion (EPBF). Zur Steigerung der Effizienz und der Aufbauraten sind mittlerweile Systeme mit mehreren simultan arbeitenden Energiestrahlen mit schneller Strahlablenkung über dem Pulverbett verfügbar.

Ist der Schmelzprozess für eine Lage abgeschlossen, wird die Plattform des Pulverbetts um eine definierte Lagendicke abgesenkt und eine neue dünne Pulverschicht mithilfe eines Rakels (= Werkzeug zum Abstreifen) vollflächig im Bauraum aufgezogen. So wiederholt sich der Prozess zwischen Pulverplatzierung und selektivem Umschmelzen Lage für Lage bis auf der schrittweise abgesenkten Bauplattform die Erzeugung der Bauteile abgeschlossen ist. Für eine hohe Bauteilqualität muss auf eine fehlerfreie schmelzmetallurgische Verbindung zwischen den einzelnen Lagen im Pulverbett geachtet werden. Nach Fertigstellung des Baujobs kann unbeeinflusstes Pulvermaterial zwischen den hergestellten Bauteilen separiert und erneut verwendet werden. Bauteile müssen von der Bauplattform getrennt und nachbearbeitet werden.

Mithilfe dieser Verfahren lassen sich sehr komplexe und filigrane Geometrien realisieren. Da Lage für Lage fest miteinander verschmolzen wird, resultieren zudem hohe mechanische Kennwerte und eine niedrige Porosität. Allerdings sind bei großen Überhängen teilweise Stützstrukturen notwendig, die am finalen Bauteil wieder entfernt werden müssen.

Binder Jetting (Bindemittelauftrag)

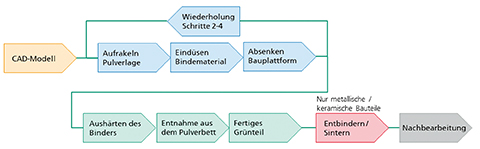

Das Binder Jetting läuft ähnlich wie das pulverbettbasierte Schmelzen ab: Im ersten Schritt des Verfahrens wird Pulver auf der Plattform aufgerakelt. Nun kommt aber kein Energiestrahl zum Aufschmelzen des entstehenden Bauteils zum Einsatz, sondern mittels Düsentechnik, die über das Pulverbett fährt, wird selektiv ein organisches Bindemittel hochpräzise in die oberste Lage des Pulverbetts eingespritzt. Dadurch halten die anfänglich losen Pulverpartikel im Gebiet des Bindemittels zusammen. Nachdem das Bindematerial komplett eingebracht wurde, wiederholt sich Lage für Lage der Prozess (Absenken der Bauplatte, neue Lage Pulver aufrakeln, Bindemittel selektiv eindüsen) bis schließlich alle komplexen Bauteile als sogenannte Grünlinge vorliegen (siehe Abb. 3). Das Verfahren erfordert keine Einbringung von Stützstrukturen. Anschließend müssen die Bauteile vorsichtig aus der Baukammer entnommen, entbindert (Entferung Bindemittel im Ofen) und bei hohen Temperaturen im Ofen gesintert werden. Erst durch den Sintervorgang erhalten die Bauteile belastbare mechanische Eigenschaften und eine hohe Dichte.

VAT Photopolymerisation

Die Photopolymerisation basiert auf einem photosensitiven Harz, welches in eine sich stufenweise absenkende Bauplattform flüssig eingebracht wird. Bei jeder Lage wird die Oberfläche des Bades entsprechend des Querschnitts des Bauteils selektiv belichtet, damit das Harz in diesen Bereichen vernetzt. Dem Harz kann auch Keramik zur Herstellung keramischer Dentalkomponenten, zum Beispiel Implantate oder Kronen, beigefügt werden. Ähnlich wie beim zuvor diskutierten Binder Jetting schließt sich in diesem Fall eine mehrstufige Wärmebehandlung zur Entfernung des Bindemittels (Harz) und zum Sintern der Keramik an.

Material Jetting (Werkstoffauftrag)

Auch beim Material Jetting wird als Ausgangsmaterial ein flüssiges, photosensitives Polymer eingesetzt, welches auf eine sich Lage für Lage senkende Bauplattform aufgebracht und sukzessive vernetzt wird. Damit ähnelt das Verfahren einem konventionellen Tintenstrahldrucker, allerdings mit einer ergänzenden z-Achse im System sowie der maßgeschneiderten Kombination aus eingesetzten Werkstoffen und Farben. Damit ähnelt das Material Jetting in der Funktionsweise der Photopolymerisation.

Material Extrusion (Werkstoffextrusion)

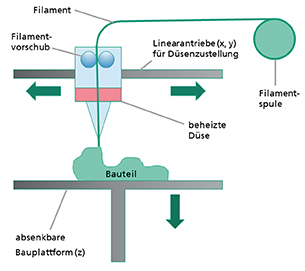

Dieses Verfahren wird häufig als „3-D-Druck“ oder „Kunststoffdruck“ bezeichnet und ist das Verfahren mit der derzeit weltweit stärksten Verbreitung. Gebräuchliche Bezeichnungen für das Verfahren sind auch Fused Filament Fabrication (FFF) sowie Fused Deposition Modelling (FDM). Einfache Geräte starten hier bereits im Bereich weniger hundert Euro. Dabei wird ein thermoplastisches Filament durch eine beheizte Düse gefördert und im Bereich der Bauplatte aufgeschmolzen. Resultierend aus den Verfahrbewegungen der Düse oder der darunter liegenden Bauplatte kann Lage für Lage ein Bauteil aufgebaut werden, das heißt, die Düse muss alle Bauteilbereiche abfahren (siehe Abb. 4). Vorteil ist, dass quasi der gesamte Werkstoff ins Bauteil gefördert wird und somit kaum Abfall entsteht. Für die Zahnmedizin ist das Verfahren, resultierend aus den begrenzten Aufbauraten, der eingeschränkten geometrischen Flexibilität sowie den vergleichsweise schlechten Oberflächengüten allerdings nur begrenzt nutzbar.

Directed Energy Deposition (Gerichtete Energieeinbringung)

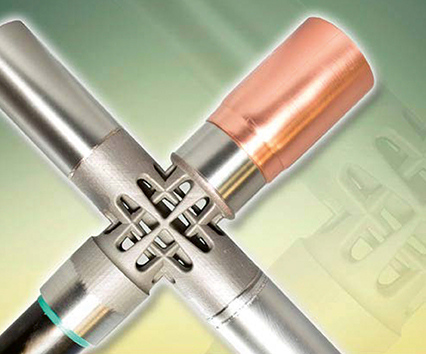

Bei der Directed Energy Deposition wird mithilfe einer Pulverdüse oder einer Drahtfördereinrichtung der zugeführte Werkstoff in eine Wechselwirkungszone mit einem gerichteten Energiestrahl (Laser-, Elektronenstrahl, Plasma-, Lichtbogen) geführt und auf einer Bauteiloberfläche ein lokal begrenztes Schmelzbad erzeugt. Durch die Verfahrbewegungen des Maschinensystems können so mittels benachbarter und übereinander liegender Schweißraupen ganze Bauteile generiert werden. Bekannte Vertreter dieser Verfahrensgruppe sind das Laserpulver- (siehe Abb. 5) und Laserdrahtauftragschweißen. Vorteilhaft ist die enorme Skalierbarkeit der Schmelzbadabmessungen einer Schweißraupe vom zweistelligen Mikrometer- bis hin zum unteren zweistelligen Millimeterbereich. Dadurch lassen sich in Abhängigkeit der Anlagenkonfiguration sowohl filigrane Komponenten als auch Großbauteile herstellen.

Beim DED (z. B. Laserauftragschweißen) ist ein direkter Werkstoffauftrag auf eine Freiform/existierendes Bauteil möglich. Eine ebene Plattform zu Beginn der Bauteilerstellung (z. B. Powder Bed Fusion) ist nicht notwendig. Daher lässt sich dieses Verfahren auch besonders gut für die Reparatur, Designänderungen sowie für die Ergänzung additiver Elemente auf bereits existierenden (konventionell hergestellten) Bauteilen nutzen.

Werkstoffsysteme

In Abhängigkeit vom jeweiligen Einsatzgebiet besteht die Notwendigkeit, das Bauteil mit unterschiedlichsten thermophysikalischen sowie mechanischen Werkstoffeigenschaften zu versehen. Darüber hinaus müssen dentale Komponenten ein günstiges Verhalten, zum Beispiel bezüglich Bakterienbesiedlung, Osseointegration, Biokompatibilität oder auch der Langzeitstabilität/Alterung, aufweisen. Günstig kann sich auch die Nutzung bereits zugelassener Werkstoffe auswirken. Nicht zuletzt müssen sich die Werkstoffe entlang der AM-Prozesskette (s. o.) vom Ausgangswerkstoff bis hin zur Nachbearbeitung auch defektfrei verarbeiten lassen. Letzteres beinhaltet die Vermeidung von Porositäten, Rissen, Anbindungsfehlern zwischen den einzelnen Lagen, Kavitäten/ Hohlstellen, Verzug sowie die Ausbildung einer geeigneten Mikrostruktur.

Mithilfe der diskutierten AM-Verfahren lassen sich unterschiedlichste Werkstoffklassen verarbeiten. Es können verfahrensabhängig Metalle, Keramiken sowie Polymere in Form von Pulver, Draht/

Band, Harz, Aerosol/Suspension oder pastöse Polymere eingesetzt werden. Damit bieten diese Verfahren eine sehr große Bandbreite möglicher Werkstoffsysteme. Häufig im Bereich der Dentalmedizin eingesetzte Werkstoffe (in vivo und in vitro) sind bisher neben Polymeren sowie Keramiken auch Titan-, Chrom- und Cobalt-Legierungen sowie ausgewählte Stähle. Derartige Werkstoffe sowie eine Vielzahl weiterer Legierungen lassen sich zum Beispiel mittels LPBF, EPBF, Binder Jetting sowie DED verarbeiten. Speziell bei den binderbasierten Verfahren wie dem Binder Jetting können eine Vielzahl unterschiedlicher Werkstoffsysteme eingebettet werden. So lassen sich über nachgelagerte Sinterverfahren neben einer Vielzahl metallischer Legierungen auch sehr gut Keramiken verarbeiten. Auch Verfahren wie die Material Extrusion können statt rein kunstoffbasierter Filamente auch binderbasierte Filamente mit beispielsweise metallischen oder keramischen Anteilen verarbeiten.

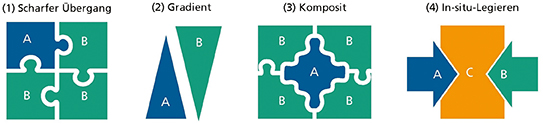

Für einen maßgeschneiderten Einsatz der Dentalkomponenten bietet sich auch die Verwendung von Multi-Material-Aufbauten an, also die Verwendung mehrerer Werkstoffe in einem Bauteil. Ein Beispiel für einen Multi-Material-Ansatz sind leichte Titanimplantate (Kern), die mit einer äußeren Tantalhülle überzogen wurden. Dadurch lässt sich ein leichtgewichtiges Design mit einer verbesserten Knochenintegration (Ta) kombinieren. Die simultane oder sequenzielle Verarbeitung mehrerer Werkstoffe in einem Prozess erlauben nur einige der beschriebenen additiven Verfahren, zum Beispiel das DED. Mögliche Schnittstellen zwischen den unterschiedlichen Werkstoffen, die defektfrei beherrscht werden müssen, sind in Abbildung 6 schematisch dargestellt.

Darüber hinaus lassen sich mehrere Werkstoffe auch mittels Form- und Kraftschluss durch kleine Verklammerungselemente (siehe Abschnitt „Aktuelle Herausforderungen und Forschungsschwerpunkte“) sowie in Kombination mit konventionellen Fertigungsverfahren (z. B. Kleben, Schweißen, Löten) realisieren (siehe Abb. 7).

Aktuelle Herausforderungen und Forschungsschwerpunkte

Additive Verfahren werden bereits heute zur Herstellung von Alignern, diagnostischen Abgüssen, titanbasierten Implantaten, Bohrschablonen sowie in der restaurativen Zahnheilkunde, zum Beispiel für Kronen und Brücken, eingesetzt. Die zu meisternden Hürden für den fortschreitenden erfolgreichen Einsatz AM-hergestellter Bauteile in der Zahnmedizin sind recht vielfältig und stark durch Zulassungsfragen geprägt, aber auch technologischer Natur. Nachfolgend werden ausgewählte Entwicklungen dargestellt, die zukünftig eine verbesserte Patientenversorgung ermöglichen sollen.

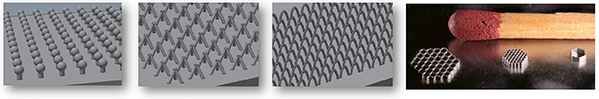

Patientenindividualisierte und ästhetisch verbesserte Brackets

Mithilfe des hochpräzisen Laserpulverauftragschweißens (DED) lassen sich lagenweise sehr filigrane Strukturen auf kleine Bauteile aufbauen. Über die Variation der Verfahrstrategie und der gewählten Prozessparameter sind unterschiedlichste Ausführungen möglich (siehe Abb. 8), welche selbst auf unregelmäßigen 3-D-Bauteilen vielfach reproduziert werden können. Bisher wurden diese kleinen Elemente aus verschiedenen Legierungen, wie zum Beispiel korrosionsbeständige Stähle (316L), X8CrMnMoN18-18-2 (1.4456, Panacea, allergikergeeignet), CoCr sowie NiTi generiert.

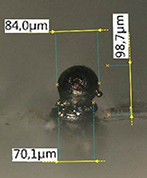

Für die Brackets kommen kleine pilzförmige Strukturen mit einer Auflösung von weniger als 200 µm zum Einsatz (siehe Abb. 9), die in einer Präzisionsanlage mit speziellen Spannmitteln auf den nur wenigen Millimetern großen Bauteilen appliziert werden.

Schließlich ermöglichen die filigranen Strukturen die Verklammerung des metallischen Brackets mit einem darauf aufgebrachten Kunststoffüberzug, der sowohl die Ästhetik verbessern als auch dank antimikrobieller Eigenschaften das Kariesrisiko reduzieren soll (siehe Abb. 10). Als Alternative kann der Überzug auch aus Keramik realisiert werden. Potenziell lassen sich mit dieser Verfahrensvariante auch weitere Dentalkomponenten ästhetisch sowie mikrobiell anpassen.

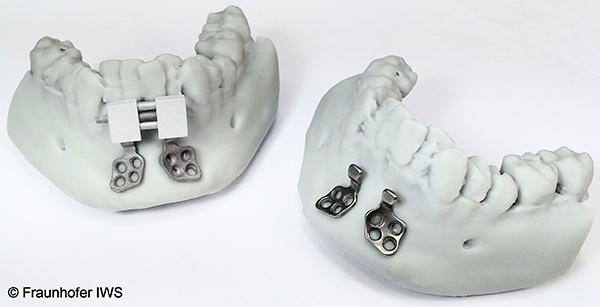

Patientenspezifische Distraktoren

Die additive Herstellung von Unterkieferimplantaten (Distraktoren) aus Ti-6Al-4V ermöglicht eine gute Biokompatibilität, eine hohe Festigkeit sowie eine geringe Dichte im Vergleich zu Edelstahl- oder Kobalt-Chrom-Legierungen (siehe Abb. 11). Gegenüber standardisierten, planen Distraktoren können mittels LPBF hergestellte Komponenten sehr endkonturgenau an die Kieferstruktur angepasst werden. Besonderer Fokus bei der Herstellung liegt auf einer maßgeschneiderten Oberflächennachbehandlung zur Einstellung geeigneter Oberflächeneigenschaften. In-vitro-Zellversuche (ACC 2, SaOS_2, HPGF, HPGEC) an gleitgeschliffenen und elektrochemisch polierten Oberflächen demonstrierten eine gute Zelladhäsion und -proliferation.

Der Fokus der neuartigen Umsetzung dieser Bauteile liegt im digitalen Workflow, beginnend bei der Diagnose, der Implantat-Konstruktion bis hin zur eigentlichen Fertigung. Dank der digitalen Prozessschritte können sowohl die Erstellung des Distraktors als auch die Operationszeit deutlich verkürzt werden. Darüber hinaus erlaubt die patientenspezifische Konfiguration des Distraktordesigns auf Basis eines digitalen Modells (siehe Abb. 12) einen minimalinvasiven Eingriff in den Kieferbereich verbunden mit einer schnelleren Genesung sowie ein dauerhaftes Monitoring des Patientenzustandes.

Klammerprothese

Aktuell werden die Gerüste für Klammerprothesen aus Kobalt-Chrom-Legierungen im zahntechnischen Labor in einem manuell recht aufwendigen und wenig automatisierten Modellgussverfahren hergestellt. Um derartige Bauteile zukünftig hochqualitativ und effizienter herzustellen, bedarf es einer Fertigungstechnologie mit hoher Wirtschaftlichkeit sowie Produktivität. Dafür bietet sich das Binder Jetting dank seiner großen Aufbauraten und hohen Ausnutzung des zur Verfügung stehenden Bauraums an. Da bei diesem Verfahren die Bauteile ohne die Verwendung von Stützstrukturen aufgebaut werden, können die Bauteile frei im Bauraum geschachtelt werden, und es reduziert sich auch der mit der Materialentfernung verbundene Nachbearbeitungsaufwand. Nach Einbringung des Bindematerials werden die Bauteile gesintert, was zwar zu einkalkulierbaren Schrumpfungen, aber nur geringem Verzug der filigranen Strukturen führt.

Zukünftige Entwicklungen

Mittels neuer Materialien und deren Kombination sowie maßgeschneiderten Geometrien lassen sich Bauteile patientenindividuell ohne großen Mehraufwand herstellen. Ein Beispiel neuer, innovativer Werkstoffsysteme sind Polymere, die, mit antimikrobiellen Substanzen dotiert, direkt im 3-D-Druck verarbeitet werden können. Auch die Kombination harter und weicher Substanzen sowie gradierte Materialien sind neue Forschungsfelder. Neue potenzielle Funktionalitäten ermöglicht der sogenannte „4-D-Druck“. Dabei wird der 3-D-Druck durch ein zeit- oder umgebungsabhängiges Materialverhalten um eine zusätzliche Dimension ergänzt, das heißt, es werden Materialsysteme eingesetzt, die dynamisch auf äußere Änderungen der Umgebungsbedingungen (z. B. Temperatur, pH-Wert) reagieren.

Bedingt durch die überwiegend digitalisierte und reproduzierbare Prozesskette, können manuelle zeit- und kostenintensive Fertigungsabläufe eingespart werden. In diesem Rahmen ist auch ein durchgängiges Monitoring der hergestellten Komponenten möglich.

Potenziell lassen sich im Rahmen der digitalen Prozesskette auch neue Funktionalitäten in Bauteile integrieren. Mittels Aerosol- oder Dispensdruck kann man zum Beispiel direkt Leiterstränge oder kleine sensorische Elemente (z. B. Piezosensorik, Dehn-Mess-Streifen, Verschleißdetektion, RFID = radio frequency induction, Identifizierung mittels elektromagnetischer Wellen) drucken, die über eine entsprechende Schnittstelle Informationen über den Zahnstatus liefern und gegebenenfalls eine ambulante Versorgung ermöglichen.

Der Einsatz additiver Fertigungsverfahren im Dentalbereich wurde in den letzten Jahren wesentlich durch die häufig noch unzureichende Datenlage zu klinischen Ergebnissen aus Langzeitstudien gehemmt. Technologische Fortschritte und sich ergebende Kostenvorteile sprechen allerdings für einen zukünftig verstärkten Einsatz 3-D-gedruckter Bauteile in der Zahnmedizin. Dafür ist in zunehmendem Maße auch eine interdisziplinäre Arbeitsweise, einhergehend mit entsprechender Aus- und Weiterbildung der beteiligten Akteure, verbunden.

Danksagung: Die Autoren danken der Förderung im Rahmenprogramm AGENT-3D des BMBF

für die Projekte Osseodistrakt, Mikrodent sowie MultiBeAM. Darüber hinaus gilt besonderer Dank Dr. Ute Ulrike Botzenhart und Prof. Dr. Christian Hannig am Universitätsklinikum Dresden.

Fachbericht

Weitere Beiträge zum Thema